DMAX EVERYCLEAN POLVO LIMPIADOR

Muchos laboratorios dentales se ven afectados por esto de forma inadvertida: El proceso de fluencia de las restauraciones de óxido de circonio descoloridas y menos translúcidas después del proceso de sinterización. Esto es causado por los iones metálicos.

Hay dos posibles razones para ello:

Líquidos de tintura contienen altas concentraciones de iones metálicos. Se aplican a la superficie del material mediante cepillado o inmersión y reaccionan en la cocción de sinterización; se incorporan a la estructura y crean así su efecto colorante. Sin embargo, los iones también se evaporan durante la sinterización y entran así en la atmósfera del horno. Una vez enfriado el horno, estas partículas se depositan en la cámara de cocción y en la bandeja de sinterización. Durante el siguiente proceso de sinterización, las impurezas procedentes de la atmósfera del horno se disuelven de nuevo y reaccionan con el óxido de circonio, lo que provoca decoloraciones o desviaciones de color en las restauraciones.

CalefacciónConductor disilicida de molibdeno (MoSi) – El silicio que contiene forma una capa protectora similar a la del vidrio en la superficie de la banda de sellado térmico y evita así la oxidación del molibdeno. Con el tiempo, en este vidrio fundido se forman cristales de dióxido de silicio, SiO2 o cuarzo, que crecen en forma de islas y acaban cubriendo toda la superficie de la banda de termosellado. Una razón común para ello es que en los programas de sinterización estándar las bandas de sellado térmico suelen permanecer por debajo de su límite de rendimiento o no alcanzan la temperatura máxima. Debido a los cambios de temperatura de la banda de termosellado, que pasa de estar "fría" a brillar en rojo en cuestión de segundos, estos cristales están sometidos a grandes tensiones mecánicas durante los procesos de calentamiento. Las micropartículas aisladas son expulsadas y arrojadas a la cámara del horno. Una sola partícula de SiO2 es suficiente para producir una fuerte coloración amarilla en una gran superficie sobre el óxido de circonio.

Otro peligro Durante el proceso de sinterización, los iones de silicio se disuelven fuera de los conductores de calentamiento y entran en la atmósfera del horno. Debido a la alta temperatura en la cámara de cocción, el silicio se convierte en un estado agregado gaseoso y, por tanto, reacciona con las restauraciones de óxido de circonio. La decoloración amarillo-verde en la superficie de las restauraciones es el resultado después de la sinterización. Este problema no se produce con los conductores térmicos de carburo de silicio (SiC), ya que no se liberan partículas a la atmósfera del horno que puedan provocar la decoloración del material sinterizado. Los hornos con estos conductores de calor tienen la ventaja de que las restauraciones pueden sinterizarse sin tapa de bandeja de sinterización. En comparación directa con los elementos calefactores de disiliciuro de molibdeno (MoSi), toda la energía puede ser transferida al objeto sinterizado, por ejemplo, la radiación de calor, que de otro modo se amortigua por el uso de la cubierta.

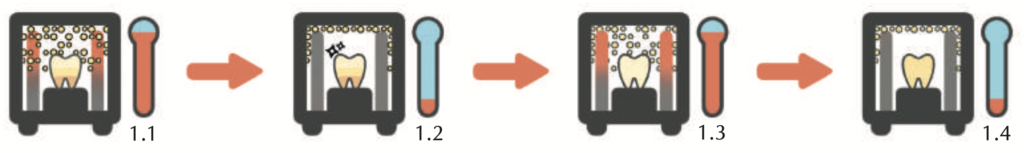

1. 1: Los iones se disuelven de los conductores de calefacción y los líquidos de tintura a alta temperatura

1. 2: Reaccionan con el óxido de circonio. Durante el enfriamiento, los iones se depositan en la cámara de cocción.

1. 3: Durante el siguiente proceso de sinterización, los iones se disuelven de nuevo...

1. 4: ... y reaccionar con el óxido de circonio. Se produce una decoloración.

El polvo de limpieza DMAX® EVRYCLEAN pone remedio y garantiza restauraciones de óxido de circonio translúcidas y de color sólido, al aglutinar los residuos de los líquidos colorantes y otras impurezas en el polvo dentro de la cámara de cocción y purificar así la atmósfera del horno.

DMAX® EVRYCLEAN En comparación con las restauraciones de óxido de circonio, el polvo de limpieza tiene una superficie mucho mayor y más reactiva sobre la que se depositan las impurezas presentes en la atmósfera del horno, como los iones de tinción. DMAX® EVRYCLEAN Así, ofrece las condiciones ideales para obtener resultados de color limpios y consistentes con la mejor translucidez después de la sinterización.

APLICACIÓN SENCILLA

Después de retirar las perlas sinterizadas DMAX® EVERYCLEAN en la bandeja de sinterización. Si se utilizan varios cuencos, la cantidad se divide en consecuencia. Si se utiliza una tapa, cúbrala con una fina capa de EVERYCLEAN. Coloque la(s) bandeja(s) de sinterización llena(s) en la cámara de cocción. A continuación, simplemente inicie el programa de sinterización regular (8h+) con la temperatura final más alta.

Tras el enfriamiento, el polvo se retira de la bandeja de sinterización y de la tapa de sinterización con un cepillo. Después de una limpieza satisfactoria, EVERYCLEAN adquiere un color amarillo blanquecino. El polvo usado puede eliminarse simplemente en la basura doméstica.

¡TIP! SINTERPERLS

Las perlas sinterizadas también absorben la suciedad con el paso del tiempo y deben considerarse consumibles. Si las perlas de sinterización adquieren un color amarillento o empiezan a pegarse, deben sustituirse por otras nuevas. Unas perlas de sinterización muy contaminadas pueden provocar la decoloración de las estructuras de óxido de circonio. Cuando se utilizan cuentas sinterizadas por primera vez DMAX® EVERYCLEAN Por lo tanto, las perlas sinterizadas también deben ser sustituidas directamente.

DMAX® EVERYCLEAN

- No hay decoloración amarilla o verde de los objetos sinterizados - Se consigue una trancelencia total

- Limpia la cámara de combustión y las cubetas de sinterización de toda contaminación

- Resultados de sinterización siempre rápidos y limpios

- Cantidad de relleno: 100g