DMAX EVERYCLEAN POLVERE DETERGENTE

Molti laboratori odontotecnici ne sono colpiti inosservati: Il processo di strisciamento di restauri in ossido di zirconio decolorati e meno traslucidi dopo il processo di sinterizzazione. Questo fenomeno è causato dagli ioni metallici.

Le ragioni possono essere due:

Liquidi coloranti contengono alte concentrazioni di ioni metallici. Questi vengono applicati sulla superficie del materiale mediante spazzolatura o immersione e reagiscono durante la cottura di sinterizzazione; vengono incorporati nella struttura e creano così il loro effetto colorante. Tuttavia, gli ioni evaporano anche durante la sinterizzazione ed entrano così nell'atmosfera del forno. Dopo il raffreddamento del forno, queste particelle vengono depositate nella camera di cottura e nel vassoio di sinterizzazione. Durante il successivo processo di sinterizzazione, le impurità provenienti dall'atmosfera del forno si dissolvono nuovamente e reagiscono con l'ossido di zirconio, causando la decolorazione o le deviazioni cromatiche dei restauri.

RiscaldamentoConduttore in disiliciuro di molibdeno (MoSi) – Il silicio contenuto forma uno strato protettivo simile al vetro sulla superficie del termoconduttore e impedisce l'ossidazione del molibdeno. Nel corso del tempo, in questo vetro fuso si formano cristalli di biossido di silicio, SiO2 o quarzo, che crescono in isole e alla fine ricoprono l'intera superficie del nastro termosaldante. Una ragione comune è che nei programmi di sinterizzazione standard i nastri termosaldanti rimangono spesso al di sotto del loro limite di prestazione o non raggiungono la temperatura massima. A causa dei cambiamenti di temperatura della fascia termosaldante, che passa da "fredda" a rosso vivo e incandescente in pochi secondi, questi cristalli sono soggetti a forti sollecitazioni meccaniche durante i processi di riscaldamento. Le microparticelle isolate vengono espulse e gettate nella camera del forno. Una singola particella di SiO2 è sufficiente a produrre una forte colorazione gialla su un'ampia area di ossido di zirconio.

Un altro pericolo Durante il processo di sinterizzazione, gli ioni di silicio si dissolvono dai conduttori di riscaldamento ed entrano nell'atmosfera del forno. A causa dell'elevata temperatura nella camera di cottura, il silicio viene convertito in uno stato aggregato gassoso e reagisce quindi con i restauri in ossido di zirconio. La colorazione giallo-verde sulla superficie dei restauri è il risultato della sinterizzazione. Questo problema non si verifica con i conduttori di calore in carburo di silicio (SiC), poiché nell'atmosfera del forno non vengono rilasciate particelle che potrebbero causare lo scolorimento del materiale sinterizzato. I forni con questi conduttori di riscaldamento hanno il vantaggio di poter sinterizzare i restauri senza il coperchio del vassoio di sinterizzazione. Rispetto agli elementi riscaldanti in disiliciuro di molibdeno (MoSi), l'intera energia può essere trasferita all'oggetto sinterizzato, ad esempio attraverso l'irraggiamento termico, che altrimenti viene smorzato dall'uso della copertura.

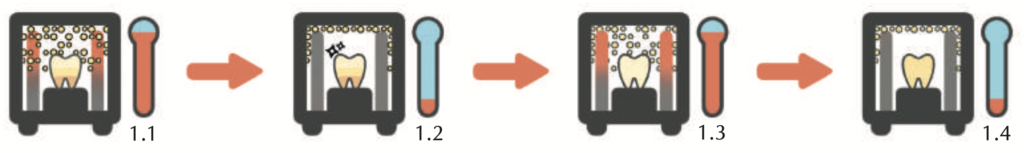

1. 1: Gli ioni si dissolvono dai conduttori di riscaldamento e dai liquidi coloranti ad alta temperatura

1. 2: reagiscono con l'ossido di zirconio. Durante il raffreddamento, gli ioni si depositano nella camera di cottura.

1. 3: Durante il successivo processo di sinterizzazione, gli ioni si dissolvono nuovamente...

1. 4: ... e reagiscono con l'ossido di zirconio. Si sviluppa una decolorazione.

La polvere detergente DMAX® EVRYCLEAN fornisce un rimedio e garantisce restauri in ossido di zirconio traslucidi e di lunga durata, legando i residui di liquidi coloranti e altre impurità nella polvere all'interno della camera di cottura e purificando così l'atmosfera del forno.

DMAX® EVRYCLEAN Rispetto ai restauri in ossido di zirconio, la polvere detergente ha una superficie molto più ampia e reattiva su cui si depositano le impurità presenti nell'atmosfera del forno, come gli ioni coloranti. DMAX® EVRYCLEAN offre quindi le condizioni ideali per ottenere risultati cromatici puliti e costanti, con la migliore traslucenza dopo la sinterizzazione.

APPLICAZIONE SEMPLICE

Dopo aver rimosso le perle sinterizzate DMAX® EVERYCLEAN nel vassoio di sinterizzazione. Se si utilizzano più ciotole, la quantità viene suddivisa di conseguenza. Se si usa un coperchio, coprirlo con un sottile strato di EVERYCLEAN. Posizionare il/i vassoio/i di sinterizzazione riempito/i nella camera del forno. Quindi è sufficiente avviare il programma di sinterizzazione regolare (8h+) con la temperatura finale più alta.

Dopo il raffreddamento, la polvere viene rimossa dal vassoio di sinterizzazione e dal coperchio di sinterizzazione con una spazzola. Dopo una pulizia efficace, EVERYCLEAN assume un colore giallo-biancastro. La polvere usata può essere smaltita nei rifiuti domestici.

CONSIGLIO! SINTERPOLI

Anche le microsfere sinterizzate assorbono lo sporco nel tempo e devono essere considerate come materiali di consumo. Se le perle di sinterizzazione diventano giallo-beige o iniziano ad attaccarsi tra loro, devono essere sostituite con altre nuove. Le sfere di sinterizzazione fortemente contaminate possono portare alla decolorazione delle strutture di ossido di zirconio. Quando si utilizzano per la prima volta le perle sinterizzate DMAX® EVERYCLEAN le perle sinterizzate devono quindi essere sostituite direttamente.

DMAX® EVERYCLEAN

- Assenza di scolorimento giallo o verde degli oggetti sinterizzati - Raggiunta la completa transcollettività

- Pulisce la camera di combustione e le vasche di sinterizzazione da ogni contaminazione.

- Risultati di sinterizzazione sempre rapidi e puliti

- Quantità di ripieno: 100 g